POLIURETANO

El poliuretano (PUR) es un polimero que se obtiene mediante condensacion de bases hidroxilicas combinadas con disocianatos. Los poliuretanos se clasifican en dos grupos, definidos por su estructura quimica, diferenciados por su comportamiento frente a la temperatura. Poliuretanos termoestables y poliuretanos termoplasticos.

En 1937 Otto Bayer desarrollo a primera sintesis de un poliuretano trabajando en los laboratorios de IGFerbem (Alemania), con la finalidad de crear un material competitivo con la poliamida (Nylon).

Fue en 1959 cuando DuPond desarrollo un tejido muy elastico empleando fibras de poliuretano al que llama spandex, y comercializo como Lycra.

Posee un coeficiente de transmisión de calor muy bajo, mejor que el de los aislantes tradicionales, lo cual permite usar espesores mucho menores en aislaciones equivalentes.

Mediante equipos apropiados se realiza su aplicación "in situ" lo cual permite una rápida ejecución de la obra consiguiéndose una capa de aislación continua, sin juntas ni puentes térmicos.

Su duración, debidamente protegida, es indefinida.

Tiene una excelente adherencia a los materiales normalmente usados en la construcción sin necesidad de adherentes de ninguna especie.

Tiene una alta resistencia a la absorción de agua.

Muy buena estabilidad dimensional entre rangos de temperatura desde -200 ºC a 100 ºC.

Refuerza y protege a la superficie aislada.

Dificulta el crecimiento de hongos y bacterias.

Tiene muy buena resistencia al ataque de ácidos, álcalis, agua dulce y salada, hidrocarburos, etc.

En 1937 Otto Bayer desarrollo a primera sintesis de un poliuretano trabajando en los laboratorios de IGFerbem (Alemania), con la finalidad de crear un material competitivo con la poliamida (Nylon).

Fue en 1959 cuando DuPond desarrollo un tejido muy elastico empleando fibras de poliuretano al que llama spandex, y comercializo como Lycra.

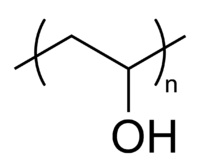

ESTRUCTURA QUIMICA

Grupo uretano, eslabon en las cadenas polimericas en los poliuretanos

Propiedades principales

La mayoría de los poliuretanos son termoestables aunque existen algunos poliuretanos termoplásticos para algunas aplicaciones especiales.Posee un coeficiente de transmisión de calor muy bajo, mejor que el de los aislantes tradicionales, lo cual permite usar espesores mucho menores en aislaciones equivalentes.

Mediante equipos apropiados se realiza su aplicación "in situ" lo cual permite una rápida ejecución de la obra consiguiéndose una capa de aislación continua, sin juntas ni puentes térmicos.

Su duración, debidamente protegida, es indefinida.

Tiene una excelente adherencia a los materiales normalmente usados en la construcción sin necesidad de adherentes de ninguna especie.

Tiene una alta resistencia a la absorción de agua.

Muy buena estabilidad dimensional entre rangos de temperatura desde -200 ºC a 100 ºC.

Refuerza y protege a la superficie aislada.

Dificulta el crecimiento de hongos y bacterias.

Tiene muy buena resistencia al ataque de ácidos, álcalis, agua dulce y salada, hidrocarburos, etc.

Propiedades físicas

Aunque es evidente que las propiedades físicas dependen mucho del proceso de fabricación aquí hay ejemplos de ciertos compuestos.

Densidad

|

D-1622

|

Kg./m3

|

32

|

40

|

48

|

Resistencia Compresión

|

D-1621

|

Kg./cm2

|

1.7

|

3.0

|

3.5

|

Módulo compresión

|

D-1621

|

Kg./cm2

|

50

|

65

|

100

|

Resist. Tracción

|

D-1623

|

Kg./cm2

|

2.5

|

4.5

|

6

|

Resist. Cizallamiento

|

C-273

|

Kg./cm2

|

1.5

|

2.5

|

3

|

Coef Conductividad

|

C-177

|

Kcal/m.hºC

|

0.015

|

0.017

|

0.02

|

Celdas cerradas

|

D-1940

|

%

|

90/95

|

90/95

|

90/95

|

Absorción de agua

|

D-2842

|

g/m2

|

520

|

490

|

450

|

Propiedades mecánicas

Las propiedades mecánicas dependen de la medida de su peso volumétrico; a medida que este aumenta, aumenta su propiedad de resistencia. Los pesos volumétricos más usuales se hallan comprendidos entre 30 y 100 kg/m3, dentro de estos límites se obtienen los siguientes valores:- Resistencia a la tracción entre 3 y 10 (Kp./cm2)

- Resistencia a la compresión entre 1,5 y 9 (Kp./cm2)

- Resistencia al cizallamiento entre 1 y 5 (Kp./cm2)

- Módulo de elasticidad entre 40 y 200 (Kp./cm2)

Resistencia a los productos químicos

El poliuretano es resistente al agua potable, al agua de lluvia y al agua de mar, las soluciones alcalinas diluidas, los ácidos diluidos, los hidrocarburos alifáticos como por ejemplo la gasolina normal, el carburante diesel, el propano, el aceite mineral, así como los gases de escape y el aire industrial (SO2). Es condicionalmente resistente (hinchamiento o encogimiento) a los siguientes productos: los hidrocarburos clorados, las acetonas y los éteres, no es resistente a los ácidos concentrados.

Los poliuretanos tienen en general las siguientes características:

- excelente tenacidad.

- flexibilidad, alta capacidad de alargamiento.

- excelente relleno de holgura.

- puede pintarse una vez curado.

- excelente resistencia química.

USOS

- Espumas (muy utilizadas como aislantes térmicos y como espumas resilientes).

- Adhesivos selladores de alto rendimiento

- Suelas de calzado

- Pinturas

- Fibras textiles

- Sellantes

- Embalajes

- Preservativos

- Componentes de automóvil (según si degradan antes de fluir o si fluyen antes de degradarse, respectivamente).

plástico fuerte

plástico fuerte .jpg)

Puede ser estirada hasta un 600% sin que se rompa.

Puede ser estirada hasta un 600% sin que se rompa.

Punto circular - Punto indesmallable

Punto circular - Punto indesmallable

.jpg)

.jpg)